Cewki

Cewki - najistotniejsza - obok magnesów - część decydującą o osiągach naszej prądnicy.

Na początek kilka uwag praktycznych:

1.

Grubość drutu będzie decydowała o natężeniu prądu uzyskiwanego z prądnicy. Ze względu na nie najlepsze warunki chłodzenia w "amerykance" prąd nie powinien przekraczać 3,5 - 4A ( max. 5 - 7A) na mm kw. drutu. Na te 7 A (być może krótkotrwale na 10 A) można sobie pozwolić biorąc pod uwagę chwilowe porywy wiatru.

2.

Ilość zwojów będzie decydowała o napięciu uzyskiwanym z prądnicy. Dla dalszych obliczeń (w odniesieniu do "amerykanek" można przyjąć (bardzo szacunkowo, bo zależy to oczywiście od obrotów i siły pola magnetycznego), że

1V uzyskujemy z 10 - 15 zwojów dla średnio występujących na wiatraku obrotów, tzn. dla - odpowiednio - 300 - 200 obr./min.

3.

Zasadnicze kryterium wyboru "grubość drutu-ilość zwojów", to przeznaczenie prądnicy, tzn. oczekiwane napięcie i prąd. Do zasilania odbiorników typu grzałka 230V "idziemy" w drut cieńszy (0,5 - 1 mm), do ładowania akumulatorów 12 V - w grubszy - 1,6 - 2,5 mm.

W naszych wstępnych kalkulacjach warto uwzględnić odległość wiatraka od odbiornika: duża odległość - wyższe napięcie = mniejsze straty!

4.

Wniosek z 1, 2 i 3 : wychodząc z podstawowego prawa Ohma

P(W) = U (V) x i (A) możemy wstępnie obliczyć potencjalną dopuszczalną moc prądnicy. Podam przykład na bazie własnych doświadczeń z budowy 300 mm "amerykanki":

- drut - 1 mm DNE, tzn. 0,785 mm kw. (w podwójnej izolacji),

- ilość zwojów - 145.

Przyjmijmy:

1V z 10 zwojów otrzymujemy 145/10 = 14,5 V z jednej cewki. Trzy szeregowo połączone cewki w jednej fazie dają w sumie - dla 4 A -

43,5 V x 4 A = 174W na jedną fazę i dla 10A -

43,5 V x 10 A = 435W na jedną fazę. Czyli z prądnicy o parametrach cewek jak powyższe możemy "wyciągnąć", bez większego ryzyka spalenia,

od około 300 - 500 W przy pracy ciągłej, do ponad 1 kW "w porywach" z całej trójfazowej prądnicy.

5.

Kształt cewek - przyjmujemy zasadę: jak najwięcej drutu w wycinku pierścienia na obwodzie tarczy, o szerokości magnesu + dwie grubości uzwojenia (tak, żeby magnes omiatał tylko boki - "nogi" cewki) i podzielonego przez liczbę cewek. I druga zasada: jak najwięcej drutu powinno być rozłożone wzdłuż promienia tarczy, co zapewni w miarę prostopadłe działanie linii sił pola magnetycznego na przewodnik, tym samym największą sprawność. Jak duży jest wpływ powyższej zasady - trudno powiedzieć. Z praktyki wynika, że nie wielki: wykonałem dwie "amerykanki" o średnicy 115 mm. W jednej były cewki dokładnie okrągłe, w drugiej "V" i większej różnicy w sprawności nie zauważyłem.

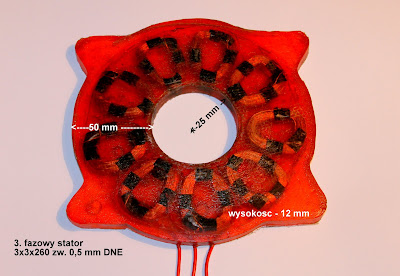

Grubość cewki - musimy wybierać między optymalnym wykorzystaniem pola magnetycznego (im cieńsza tym lepiej), ilością drutu (w grubszej mieści się więcej) i wytrzymałością mechaniczną całego statora. W praktyce przyjmuje się grubość cewki (grubość statora = grubość cewki + 1 -2 mm) równą grubości 1 do 2 magnesów. Np, przy magnesach o grubości 10 mm grubość statora może wynosić 12 - 20 mm.

Ile cewek, a ile magnesów?

Zakładamy, że nasza prądnica będzie

trójfazowa. Z różnych względów jest to rozwiązanie najkorzystniejsze.

Ogólnie:

- więcej cewek "na fazę" większe napięcie i - tym samym - prądnica jest bardziej "wolnobieżna",

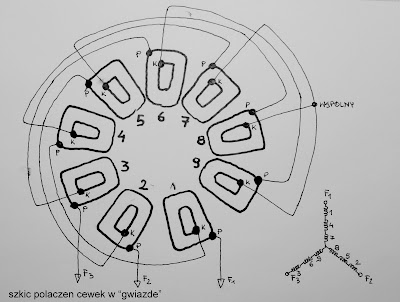

- stosunek ilości cewek do magnesów = 3 do 4. Np. 9 cewek - 12 magnesów na jednej tarczy.

Najczęściej spotykanym rozwiązaniem - w "amerykankach" o średnicy do 300 - 350 mm - jest 9 cewek na 12 magnesów. Przy większych tarczach stosujemy np. 18 cewek i 24 magnesy.

O wyborze wariantu decyduje oczekiwana "wolnobieżność" i - niestety - koszty. Stosując na tarczy 500 mm wariant 9/12, magnesy musiałyby mieć rozmiar około 100 mm, a cena pojedynczych magnesów tej wielkości sięga już setek zł! Wyjściem jest zatem wariant 18/24 - też koszty wzrosną, ale mimo wszystko rozwiązanie to jest tańsze.

Nawijanie cewek.

Zgodnie z zasadami dotyczącymi kształtu i wielkości cewek przygotowujemy przyrząd, który ułatwi ich nawinięcie.

Kilka uwag na początku:

1. Należy zadbać o w miarę dokładną powtarzalność kształtu i wielkości oraz (dokładną)

powtarzalność liczby zwojów we wszystkich cewkach.

2. Przyrząd powinien zapewniać łatwe zdjęcie nawiniętej cewki (bez rozsypywania się), co ułatwi

specjalny (lekko stożkowy) kształt rdzenia, na którym cewka jest nawijana.

3. Dla ułatwienia zdejmowania z zachowaniem kształtu układamy (patrz; szkic)

izolowane odcinki drutu i skręcamy je przed wyjęciem cewki lub kleimy cewkę żywicą przed

wyjęciem z przyrządu uprzednio wysmarowanego jakimś tłuszczem.

Polecam jednak sposób pierwszy - ten z żywicą jest dobry dla wyjątkowo wytrwałych, poza tym - brudzi, trudniejsze zdejmowanie cewek, no i pochłania duże czasu.

4. W czasie nawijania zwracamy szczególną uwagę na równomierny naciąg drutu na całym

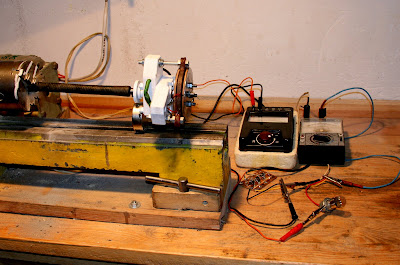

obwodzie cewki. Najlepszym wyjściem byłoby "kręcenie" silnikiem poprzez dużą przekładnię (20 - 30 obr/min.

5. Dbajmy o to, by końcówki cewki wychodziły dokładnie w tych samych miejscach każdej cewki.

na zdjęciach poniżej -wersja do prądnicy o średnicy 300 mm

Prosty odcinek śruby skręcającej karkas wynika z tego, że do nawijania wykorzystuję małą tokarkę napędzaną osobnym silniczkiem poprzez b. dużą przekładnię.

Brak tokarki, to tez nie problem ponieważ do karkasu można stosunkowo łatwo dołączyć korbę i obracać ręcznie.

Wersja do "mikroamerykanki"

Wersja do "amerykanki rowerowej"

Wersja do "mikroamerykanki"

Wersja do "amerykanki rowerowej"

Ta wersja jest przewidziana do zabezpieczania zwojów przed rozsypaniem poprzez klejenie ich żywicą poliestrową ("kropelką" nie polecam - przykleja się do karkasu nawet posmarowanego olejem) jeszcze przed zdjęciem z karkasu:

- tarcze z laminatu nie pozwalają na przyklejenie się cewek do karkasu,

- przed nawijaniem lekko smarujemy karkas wewnątrz tłuszczem (olejem),

- drewniany rdzeń karkasu ma kształt minimalnie stożkowy, co ułatwia zdejmowanie gotowej cewki

.

Można tak:

Można tak:

1. Smarujemy śmiało cały karkas oliwą (ja użyłem oleju Mobil od samochodu), lekko przecieramy żeby nie kapało.

2. Nawijamy pierwszą warstwę drutu.

3. Na tę warstwę i na brzegi karkasu nakładamy klej (uprzednio rozrobiony naparstek żywicy) - ile się da.

4. Nawijamy kolejne warstwy - klej jest systematycznie wyciskany przez zwoje w górę do następnych warstw - operację powtórnego nałożenia kleju możemy powtórzyć w około połowie cewki.

5. Nawijamy do końca i - tu potrzeba cierpliwości, bo chciałoby się jak najszybciej zobaczyć rezultat - czekamy, aż klej zwiąże ( nie na tyle by stwardniał na kamień, ale by utrzymał zwoje).

6. Rozbieramy karkas i delikatnie ściągamy cewkę.

Magnesy

Bierzemy pod uwagę wyłącznie tzw. neodymy.

Dobierając magnesy do naszej prądnicy jesteśmy zdeterminowani wyborem jednego z oferowanych w handlu wymiarów, ale nie ma to większego znaczenia ponieważ od wyliczeń prezentowanych poniżej możemy odstąpić na 20 - 30 % bez zasadniczego wpływu na sprawność.

Siła magnesu - oferowane są magnesy o N od 35 do 50. Oczywiście im silniejsze tym lepsze, jednak w większości zastosowań amatorskich przyjmuje się N38 - N40. Ważna sprawa (niestety) to cena, która rośnie nieomal lawinowo w miarę wzrostu objętości magnesu. Do "amerykanki" o średnicy 300 mm musimy liczyć się z wydatkiem na same magnesy od 600 - 1000 zł.

Okrągłe czy prostokątne?

W praktyce różnica jest prawie niedostrzegalna. Jednak dla uzmysłowienia sobie tej różnicy należy wyobrazić sobie prostopadły ruch magnesu w stosunku do przewodnika: w przypadku magnesu okrągłego pole działające na przewodnik narasta stopniowo w miarę nasuwania się coraz większej części magnesu nad przewodnik, w przypadku magnesu prostokątnego narastanie to jest natychmiastowe. Ma to prawdopodobnie wpływ na kształt generowanego prądu - bardziej sinusoidalne w pierwszym przypadku i bardziej "szpilkowe" w przypadku drugim. Przy okazji rodzi się dość ciekawy problem: ponieważ prąd generowany jest wyłącznie podczas wzajemnego przemieszczania się magnesu i przewodnika (oddziaływania zmiennego pola na przewodnik) intuicja podpowiada, że magnes okrągły wymusza ciągłą zmianę wartości pola na przewodnik, natomiast magnes prostokątny powoduje dwie zmiany skokowo: w czasie "najścia" pola na przewodnik i w momencie "schodzenia" pola z przewodnika. Czy świadczy to na korzyść zastosowania magnesów okrągłych? Czy "gwałtowność" zmiany pola magnesu prostokątnego generuje wyższe napięcie, co przemawiałby za magnesem prostokątnym?

Zanim poznamy autorytatywne odpowiedzi na powyższe pytania możemy bez większej rozterki zastosować magnes dowolny. Z punktu widzenia "konstrukcyjnej wygody" stosowałem magnesy okrągłe: na 2 - 3 mm sklejce o średnicy tarczy magnesowej, wycinam wiertłem (w małych "amerykankach") lub tzw. otwornicą w większych, 12 otworów o średnicy magnesów. Wstawiam magnesy na 'kropelkę" i - bez obawy o jakiekolwiek przemieszczenie się - wyjmuję sklejkę (do następnej tarczy) po czym zalewam magnesy od 1/2 do 3/4 ich wysokości żywicą (wystające magnesy tworzą 'wirnik" odśrodkowej dmuchawy, co sprzyja chłodzeniu statora).

Kalkulacja wymiarów

- tarczy,

- magnesów,

- cewek.

BARDZO NAMAWIAM do wykonania szkicu projektowanej konstrukcji na papierze w skali 1:1 - wszystko "wychodzi jak na dłoni"!!!

O czegoś musimy zacząć:

- mamy tarczę - jakie magnesy i jakie cewki?

- mamy magnesy - jaka tacza i jakie cewki,

- zaczynamy od zera - jaki wiatrak, o jakiej mocy ? Ale o tym w innych postach.

1. Magnesów 9, ale jakich? Trzymając się przykładu zamieszczonego na szkicu:

punkt wyjścia -

r tarczy - 90 mm.

1/12 obwodu (2x3,14xr) = 47 mm.

Czyli, na obwodzie tarczy r 90 mm zmieści się 9 magnesów o średnicy 47 mm. ALE!!! zmieszczą się średnicami, a przecież nie o to chodzi, by połowa magnesu wystawała poza tarczę! W związku z powyższym od r tarczy odejmujemy r wyżej wyliczonego magnesu i powtarzamy przeliczenia dla r=66 mm.

Otrzymujemy średnice magnesów około 34 mm - tzn. 9 magnesów o średnicy 34 mm zmieści się na brzegu tarczy o promieniu 90 mm. stosunkowo łatwo przechodzimy na magnesy prostokątne - tak jak na szkicu.

Podobnie (na odwrót) postępujemy mając magnesy i chcąc dostosować do nich wymiar tarczy.

Wymiar i kształt cewki "łapiemy" - kierując się zasadami, o których w poście "cewki" - posługując się wyliczonymi (narysowanymi) wymiarami tarczy, a następnie do tych wymiarów określamy wielkość konstrukcji przyrządu do nawijania cewek, o którym wyżej.

Otrzymujemy średnice magnesów około 34 mm - tzn. 9 magnesów o średnicy 34 mm zmieści się na brzegu tarczy o promieniu 90 mm. stosunkowo łatwo przechodzimy na magnesy prostokątne - tak jak na szkicu.

Podobnie (na odwrót) postępujemy mając magnesy i chcąc dostosować do nich wymiar tarczy.

Wymiar i kształt cewki "łapiemy" - kierując się zasadami, o których w poście "cewki" - posługując się wyliczonymi (narysowanymi) wymiarami tarczy, a następnie do tych wymiarów określamy wielkość konstrukcji przyrządu do nawijania cewek, o którym wyżej.

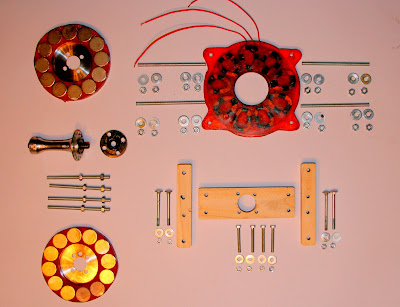

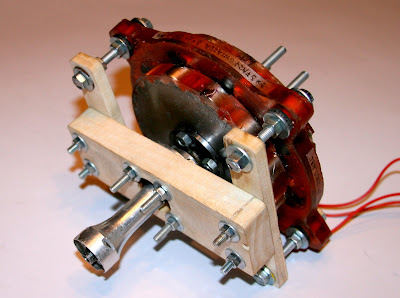

Do składania "amerykanki", a zwłaszcza do zalewania żywicą cewek i magnesów, przystępujemy mając wszystkie części prądnicy: sprawdzajmy czy np. rozłożenie cewek i magnesów zapewni ich właściwą pracę (przechodzenie magnesów przez środek cewek), sprawdzamy czy śruby mocujące tarczę mieszczą się (będą się obracały swobodnie) w środkowym kole statora, sprawdzamy połączenie i biegunowość cewek, sprawdzamy czy magnesy "spotkają się" na tarczy ( leżące na przeciw siebie) przeciwstawnymi biegunami - czy się będą przeciągały.